confovis GmbH

- Schnell und nanometergenau

- Flexibel

- Hohe Automatisierung

Um Produktionsprozesse besser zu kontrollieren und zu steuern, müssen Wafer auf Fehlstellen bzw. Defekte untersucht werden (Defect Inspection). Neben dem Vorhandensein eines Defekts ist auch seine Auswirkung auf den späteren Prozess bzw. die Funktionalität des Endproduktes entscheidend. Aus diesem Grund müssen die Eigenschaften der Defekte schlussendlich untersucht und in unterschiedliche Klassen eingeteilt werden, wobei unter anderem die topologischen Eigenschaften in 3D entscheidend sind (Wafer Inspection). Durch Integration der Defect Inspection & Defect Classification in die hochauflösenden Mess- und Inspektionssysteme WAFERinspect, bietet Confovis ein Prozess-Kontroll-Instrument, mit dem Defekte erkannt, über ein neuronales Netz klassifiziert, sowie sämtliche Strukturen 2D und 3D vermessen werden können.

Die AOI Defect Inspection mit Confovis profitiert von der herausragenden optischen Güte des Defect Inspection Tools WAFERinspect AOI, durch die beispielsweise größere Defekte wie z.B. Delaminationslinien zu einem Bild gestitcht werden können. Die Ausleuchthomogenität und die Verzeichnung der Objektive werden dabei so korrigiert, dass den Nutzern ein Defektbild zur Verfügung gestellt wird. Außerdem ermöglichen unterschiedliche Lichtfrequenzen eine kontrastreiche Darstellung verschiedenster Materialien. Transparente Passivierungsschichten können durch den systemeigenen Autofokus je nach Analyseziel bewusst in den Fokus gesetzt bzw. ausgeblendet werden.

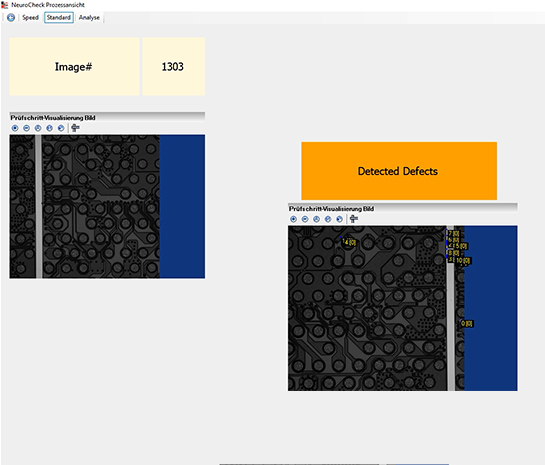

Die Defekterkennung arbeitet wahlweise klassisch über Blob Detection nach der Golden Sample Methode oder über künstliche Intelligenz nach dem Deep Learning Verfahren. Das Confovis Defect Inspection System WAFERinspect erkennt Fehler jeglicher Art ohne vorhergehendes Anlernen. Die Wafer Defect Classification erfolgt in einem, der Erkennung nachgelagerten Prozess. Zur Defekt Klassifizierung stehen wahlweise Filter oder ein neuronales Netz für die regelbasierte Analyse zur Verfügung. Vorteil für den Nutzer ist, dass keine Defekte unerkannt bleiben, auch bei unbekannten Fehlerklassen.

Melden Sie sich jetzt für unseren Newsletter an und erhalten Sie exklusiven Zugang zu unserem Whitepaper.

Unser Newsletter informiert Sie regelmäßig über die neuesten Branchentrends, Events, Produktankündigungen und exklusive Angebote. Seien Sie immer auf dem Laufenden und profitieren Sie von wertvollen Informationen, die Ihr Unternehmen voranbringen können.

Insbesondere auf Wafern mit sehr unterschiedlichen Strukturen und erforderlichen Auflösungen von bis zu unter 0.5 µm ist die Wafer Defect Inspection herausfordernd und meist kostenintensiv. Die Defect Inspection Tools von Confovis nutzen hochwertige Mikroskopoptiken, wodurch Bildfeld und Auflösung an die jeweilige Messaufgabe optimal angepasst werden können. Selbst Defekte von 0.5µm lateraler Ausdehnung können so prozesssicher gefunden und klassifiziert werden. Das Anlernen der Defektinspektion ist dabei mit wenigen einfachen Schritten durch die Benutzer ausführbar und jederzeit änderbar.

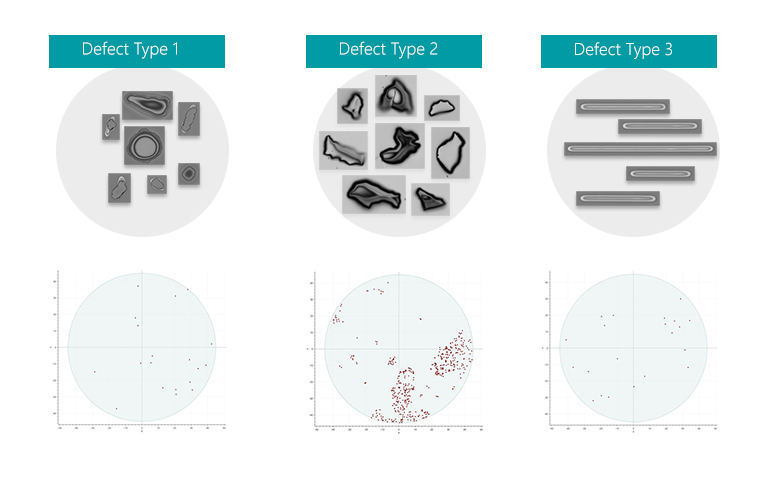

Confovis ist in der Lage die gesamte strukturierte oder unstrukturierte Wafer-Oberfläche kontinuierlich abzuscannen. Die Auswertung erfolgt vollflächig oder in vorher festgelegten Bereichen (sogenannten Care Areas) auf Basis eines Golden Sample Vergleichs oder per künstlicher Intelligenz (AI). Anhand von Klassifikatoren werden die Defekte nach einem einmaligen Anlernen bzw. Einsortieren in Klassen durch die Software vollautomatisiert einsortiert (Defect Classification). Die große Stärke ist hierbei die Anwendung künstlicher Intelligenz, die das Definieren von starren Schwellwerten überflüssig und die Defect Inspection auf sich ändernde Prozesse jederzeit anpassbar macht. Die Auswertung und Klassifizierung der Defekte erfolgen dabei nicht nur über Threshold-Werte, sondern insbesondere auch auf neuronalen Netzen basierenden Auswertungen. Die Klassifikatoren ermöglichen es so, neu auftretende Defekte anzulernen und zu kategorisieren. Die automatisierte Defekterkennung profitiert stark von der hohen Übertragungsgeschwindigkeit mit echtzeitfähiger Hardware-Steuerung und Rechenprozessen auf FPGA.

Im Einrichtungsprozess oder bei Bedarf können ausgewählte Teile der Struktur (z.B. Reticles, Dies oder Bump pattern) binnen weniger Sekunden vollständig 3D vermessen werden. Damit ergeben sich für die Nutzer Erkenntnisse, die das Confovis WAFERinspect AOI zu einem vollwertigen Prozess-Kontroll-Instrument machen. Beispielsweise sind auch Haarrisse in mehrlagigen Prozessen, die durch Spannungen in Oberflächen entstehen, meist so kontrastschwach oder schmal, dass diese an die Grenzen von lichtoptischen Messmethoden kommen. Durch die nanometergenaue 3D-Messmöglichkeit des konfokalen Confovis Sensors können so Risse anhand der sich ändernden Oberflächentopographie erkannt werden.

Probe Marks stellen besondere Anforderungen an die Wafer Defect Inspection: Die Kombination aus 2D Defect Inspection und hochpräziser 3D-Messung ermöglicht eine quantitative Analyse von Veränderungen der Nadelabdrücke. So wird eine automatisierte Kombination aus Defect Inspection und 3D Messung der kritischen Probe Marks möglich, um frühzeitig am Probing Prozess nachzusteuern.

Dem Kunden steht mit dem WAFERinspect AOI System von Confovis ein universelles und kosteneffizientes Wafer Defect Inspection System zur Verfügung, das Defekterkennung und Metrologie in einem System integriert. Die Datenübertragung an den Host erfolgt über SECS/GEM. Die Messungen erfolgen mit Genauigkeiten von 3 nm und Wiederholgenauigkeiten von 4 nm @ 3 Sigma (Beispiel an einer von der Physikalisch Technischen Bundesanstalt zertifizierten 50 nm Stufe). Auch ist eine genaue Vermessung von Winkeln, Abständen, Radien etc. möglich.

SIE SUCHEN NACH EINER LÖSUNG FÜR IHRE APPLIKATION?

KONTAKTIEREN SIE UNS!

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr Informationen