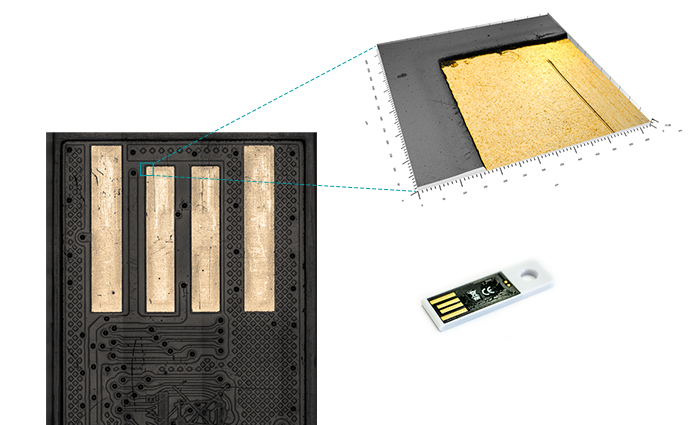

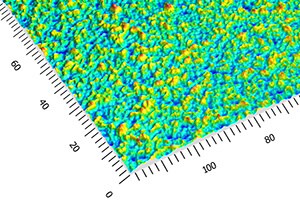

Ein Beispiel hierfür sind Kontaktierungen (meist Gold) eines USB Sticks, die in Isolationsmaterial (meist Kunststoff) eingebettet sind und aufgrund der unterschiedlichen Materialien andere 3D-Messgeräte auf die Probe stellen. Mit den optischen 3D-Messsystemen von Confovis lassen sich solch schwierige Werkstoff- und Oberflächenkombinationen ohne den Einsatz von Filtern erfassen. Das gleiche gilt für extrem harte Schichten (z.B. DLC-Beschichtungen oder amorphe Kohlenstoffschichten wie ta-C), bei denen eine Erfassung in jedem Prozessschritt erfolgen kann. Durch die oftmals zufällig verteilten Strukturelemente dieser Oberflächen ergibt sich durch den Einsatz von Confovis Messsystemen eine bessere Kennwertstabilität als bei taktilen Messgeräten.

Optische Messsysteme

Ausgehend von unterschiedlichsten Branchenanforderungen entwickelt Confovis optische 3D-Messsysteme zur Messung und Auswertung der Oberflächenbeschaffenheit. Die optischen Messsysteme werden dabei genau auf die Anforderungen der entsprechenden Branchen zugeschnitten und lassen sich dank des modularen Aufbaus bezüglich Größe, Ausstattung sowie Technologie an den Kundenbedarf anpassen.

Dabei stehen die optischen Messgeräte je nach Ausführung als manuelles, halbautomatisiertes oder vollautomatisiertes Messsystem zur Auswahl. Sie können als Stand-Alone-System aber auch durch ihren Aufbau und vorhandene Schnittstellen in bestehende produktionsnahe Serienmesssysteme integriert werden.

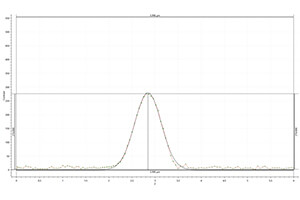

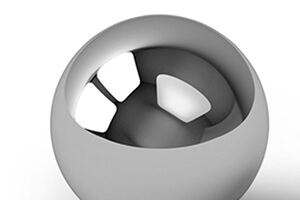

Mit der zugehörigen Mess-Software von Confovis und entsprechend etablierter Auswertesoftware wie MountainsMap© oder GOM© werden Oberflächen, Mikrostrukturen etc. gemessen und anschließend ausgewertet. Im Rahmen der Qualitätssicherung ergeben sich dadurch eine deutliche Zeitersparnis, eine hohe Datenqualität und umfangreiche Messdaten, die zur Auswertung zur Verfügung stehen. Mit dem von Confovis patentierten optische Messverfahren können die optischen 3D Messsysteme, im Gegensatz zu klassischen konfokalen Messverfahren, auch schwierigste Oberflächen (wie reflektierende, transparente oder diffuse Schichten) artefaktfrei gemessen werden.

Optische Messgeräte für Industrie und Forschung von Confovis

Detaillierte 3D/2D Messungen für die Prozesskontrolle in der Halbleiter-Produktion.

Für eine hochpräzise Erfassung und Analyse funktionstragender Oberflächen.

Für eine normgerechte Analyse von Mikro- und Makrodrall in einem Messablauf.

Optische 3D Messung schwierigster Oberflächen

Bestimmte Oberflächenbeschaffenheiten erfordern aufgrund ihrer Strukturen eine gesamtheitliche Analyse durch optische Messsysteme. Mit Kombination von konfokaler Mikroskopie und Fokusvariationsmessung werden Oberflächen in ihrer Gesamtheit sowohl hinsichtlich Mikrogeometrie, Rauheit und Isotropie als auch rückführbar auf die gängigen Tastschnittnormen DIN EN ISO 4287 und 13565 erfasst. Dadurch lassen sich beispielsweise auch schwierigste Oberflächenkombinationen artefaktfrei messen.

Optische Messung mit Confovis

Ob in der Produktion oder Forschung & Entwicklung: optische Messgeräte von Confovis lassen sich leicht integrieren, einfach bedienen und messen selbst in rauen Umgebungsbedingungen hochgenau bis in den einstelligen Nanometer-Bereich. Zudem sparen sie wertvolle Zeit dank ihrer hohen Messgeschwindigkeit.

Optische Messgeräte von Confovis – integrierbar in industrielle Messgeräte

In Messmaschinen und Inspektionssystemen sind detailreiche Oberflächenmessungen bisher nicht standardmäßig vorhanden, weswegen Rauheit und Welligkeit an einer weiteren Messstation gemessen werden müssen. Dies erfordert einen erhöhten Aufwand und somit eine höhere Messzeit. Eine einfache Integration in industrielle Messgeräte wird durch die robuste Bauweise (keine beweglichen Teile) gewährt. Dies lässt Transferzeiten wegfallen und zudem wird eine einheitliche Datenerfassung gewährleistet.

SIE HABEN FRAGEN ODER MÖCHTEN MEHR INFORMATIONEN? KONTAKTIEREN SIE UNS!

Sebastian Schenk

info@confovis.com

Tel: +49 3641 27 410 – 00

- Schnelle und präzise Analyse anspruchsvoller Oberflächen

- Hohe vertikale Auflösung bis in den einstelligen Nanometerbereich

- Hoher Automatisierungsgrad unserer Messsysteme